Fenol formaldeide

Molte persone datano l'inizio della moderna industria delle materie plastiche al 1907, quando Leo Hendrik Baekeland, un chimico americano di origine belga, fece domanda per un brevetto su un termoindurente fenol-formaldeide che alla fine divenne noto con il nome commerciale Bakelite. Conosciute anche come resine fenoliche, i polimeri fenol-formaldeide furono i primi polimeri completamente sintetici ad essere commercializzati. Sebbene i prodotti stampati non rappresentino più la loro applicazione più importante, attraverso il loro uso come adesivi rappresentano ancora quasi la metà della produzione totale di polimeri termoindurenti.

Esperimenti con resine fenoliche hanno effettivamente preceduto il lavoro di Baekeland. Nel 1872 il chimico tedesco Adolf von Baeyer condensò fenolo trifunzionale e formaldeide difunzionale, e nei decenni successivi lo studente di Baeyer Werner Kleeberg e altri chimici indagarono sui prodotti, ma non riuscirono a perseguire la reazione perché non erano in grado di cristallizzare e caratterizzare i prodotti resinosi amorfi. Fu Baekeland che, nel 1907, riuscì a controllare la reazione di condensazione per produrre la prima resina sintetica. Baekeland è stato in grado di fermare la reazione mentre la resina era ancora in uno stato fusibile e solubile (lo stadio A), in cui poteva essere sciolta in solventi e miscelata con riempitivi e rinforzi che lo avrebbero trasformato in una plastica utilizzabile. La resina, in questa fase chiamata resole, fu quindi portata allo stadio B, dove, sebbene quasi infusibile e insolubile, poteva ancora essere ammorbidita dal calore fino alla forma finale nello stampo. Il suo stadio termoindurente completamente polimerizzato era lo stadio C. Nel 1911 la General Bakelite Company di Baekeland iniziò a operare a Perth, Amboy, New Jersey, Stati Uniti, e subito dopo molte aziende usarono prodotti in plastica di bachelite. In un mercato delle materie plastiche praticamente monopolizzato dalla celluloide, un materiale altamente infiammabile che si dissolveva prontamente e si ammorbidiva con il calore, la bachelite trovava pronta accettazione perché poteva essere resa insolubile e infusibile. Inoltre, il prodotto termoindurente tollererebbe notevoli quantità di ingredienti inerti e quindi potrebbe essere modificato mediante l'incorporazione di vari riempitivi, come farina di legno, fiocco di cotone, amianto e tessuto tritato. A causa delle sue eccellenti proprietà isolanti, la resina è stata trasformata in prese, manopole e quadranti per le radio ed è stata utilizzata nei sistemi elettrici delle automobili.

Due metodi sono usati per produrre polimeri fenol-formaldeide. In uno, un eccesso di formaldeide viene fatto reagire con fenolo in presenza di un catalizzatore di base in soluzione acquosa per dare il resolo, che è un prepolimero a basso peso molecolare con gruppi CH 2 OH attaccati agli anelli fenolici. Al riscaldamento, il resolo si condensa ulteriormente, con perdita di acqua e formaldeide, per produrre polimeri di rete termoindurenti. L'altro metodo prevede la reazione di formaldeide con un eccesso di fenolo utilizzando un catalizzatore acido per produrre prepolimeri chiamati novolacchi. I novolacchi assomigliano al polimero tranne per il fatto che hanno un peso molecolare molto più basso e sono ancora termoplastici. La polimerizzazione in rete del polimero è ottenuta mediante l'aggiunta di più formaldeide o, più comunemente, di composti che si decompongono in formaldeide per riscaldamento.

I polimeri fenol-formaldeide sono ottimi adesivi per legno per compensato e pannelli di particelle perché formano legami chimici con il componente fenolico della lignina del legno. Gli adesivi per legno, infatti, rappresentano il più grande mercato per questi polimeri. I polimeri sono di colore scuro a seguito di reazioni collaterali durante la polimerizzazione. Poiché il loro colore macchia spesso il legno, non sono adatti per pannelli decorativi interni. Sono l'adesivo di scelta per il compensato esterno, tuttavia, grazie alla loro buona resistenza all'umidità.

Le resine fenoliche, invariabilmente rinforzate con fibre o fiocchi, sono anche modellate in oggetti resistenti al calore come connettori elettrici e maniglie degli apparecchi.

Polimeri di urea-formaldeide

Le resine a base di polimeri di urea-formaldeide iniziarono ad essere utilizzate negli adesivi e nei leganti negli anni '20. Vengono elaborati più o meno allo stesso modo dei resoli (ovvero utilizzando formaldeide in eccesso). Come i fenolici, i polimeri sono usati come adesivi per legno, ma, poiché sono di colore più chiaro, sono più adatti per il compensato interno e i pannelli decorativi. Sono meno durevoli, tuttavia, e non hanno sufficiente resistenza agli agenti atmosferici per essere utilizzati in applicazioni esterne.

I polimeri di urea-formaldeide sono anche usati per trattare le fibre tessili al fine di migliorare la resistenza alle rughe e alla contrazione, e sono miscelati con vernici alchidiche per migliorare la durezza superficiale del rivestimento.

Polimeri di melammina-formaldeide

Questi composti sono simili alle resine urea-formaldeide nella loro lavorazione e applicazioni. Inoltre, la loro maggiore durezza e resistenza all'acqua li rendono adatti per stoviglie decorative e per la fabbricazione nel prodotto da tavolo e da banco sviluppato dalla Formica Corporation e venduto con il nome commerciale Formica.

I polimeri a base di melamina sono stati anche ampiamente impiegati come agenti reticolanti nei sistemi di rivestimento superficiale cotti. Come tali, hanno avuto molte applicazioni industriali, ad esempio nelle finiture per automobili e nelle finiture per elettrodomestici e mobili in metallo. Tuttavia, il loro uso nei rivestimenti sta diminuendo a causa delle restrizioni sull'emissione di formaldeide, un componente importante di questi rivestimenti.

Cellulosics

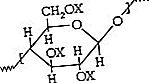

La cellulosa (C 6 H 7 O 2 [OH] 3) è un polimero naturale costituito da unità ripetute di glucosio. Allo stato naturale (noto come cellulosa nativa), è stata a lungo raccolta come una fibra commerciale, come in cotone, lino, canapa, kapok, sisal, juta e ramie. Il legno, che consiste di cellulosa in combinazione con un complesso polimero di rete chiamato lignina, è un materiale da costruzione comune. Anche la carta è prodotta con cellulosa nativa. Sebbene sia un polimero lineare, la cellulosa è termoindurente; cioè forma strutture permanenti e legate che non possono essere allentate da calore o solventi senza causare decomposizione chimica. Il suo comportamento termoindurente deriva da forti attrazioni dipolari che esistono tra le molecole di cellulosa, conferendo proprietà simili a quelle dei polimeri di rete interconnessi.

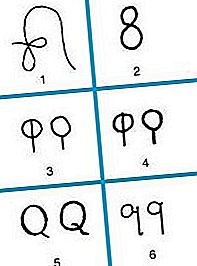

Nel diciannovesimo secolo furono sviluppati metodi per separare chimicamente la cellulosa del legno dalla lignina e quindi per rigenerare la cellulosa nella sua composizione originale per usarla sia come fibra (rayon) che come plastica (cellofan). Derivati dell'etere e dell'etere della cellulosa sono stati anche sviluppati e usati come fibre e materie plastiche. I composti più importanti sono stati il nitrato di cellulosa (nitrocellulosa, trasformato in celluloide) e l'acetato di cellulosa (precedentemente noto come acetato di rayon ma ora noto semplicemente come acetato). Entrambi questi derivati chimici erano basati sulla struttura della cellulosa

con X come NO 2 nel caso del nitrato e COCH 3 nel caso dell'acetato.