Ceramica

La ceramica svolge un ruolo importante nell'efficienza del motore e nella riduzione dell'inquinamento in automobili e camion. Ad esempio, un tipo di ceramica, la cordierite (un alluminosilicato di magnesio), viene utilizzato come substrato e supporto per i catalizzatori nei convertitori catalitici. È stato scelto per questo scopo perché, insieme a molte ceramiche, è leggero, può funzionare a temperature molto elevate senza sciogliersi e conduce male il calore (contribuendo a trattenere il calore di scarico per una migliore efficienza catalitica). In una nuova applicazione di ceramica, i ricercatori di General Motors hanno realizzato una parete cilindrica in zaffiro trasparente (ossido di alluminio) per esaminare visivamente il funzionamento interno di una camera di combustione di un motore a benzina. L'intenzione era di arrivare a una migliore comprensione del controllo della combustione, portando a una maggiore efficienza dei motori a combustione interna.

Un'altra applicazione della ceramica alle esigenze automobilistiche è un sensore ceramico che viene utilizzato per misurare il contenuto di ossigeno dei gas di scarico. La ceramica, solitamente ossido di zirconio a cui è stata aggiunta una piccola quantità di ittrio, ha la proprietà di produrre una tensione la cui grandezza dipende dalla pressione parziale dell'ossigeno che circonda il materiale. Il segnale elettrico ottenuto da un tale sensore viene quindi utilizzato per controllare il rapporto carburante-aria nel motore al fine di ottenere il funzionamento più efficiente.

A causa della loro fragilità, la ceramica non è stata utilizzata in larga misura come componenti portanti nei veicoli per il trasporto terrestre. Il problema rimane una sfida da risolvere per gli scienziati dei materiali del futuro.

Materiali per l'industria aerospaziale

L'obiettivo primario nella scelta dei materiali per le strutture aerospaziali è il miglioramento dell'efficienza del carburante per aumentare la distanza percorsa e il carico utile erogato. Questo obiettivo può essere raggiunto attraverso sviluppi su due fronti: maggiore efficienza del motore attraverso temperature operative più elevate e peso strutturale ridotto. Per soddisfare queste esigenze, gli scienziati dei materiali guardano ai materiali in due grandi aree: leghe metalliche e materiali compositi avanzati. Un fattore chiave che contribuisce al progresso di questi nuovi materiali è la crescente capacità di personalizzare i materiali per ottenere proprietà specifiche.

metalli

Molti dei metalli avanzati attualmente in uso negli aeromobili sono stati progettati specificamente per applicazioni nei motori a turbina a gas, i cui componenti sono esposti a temperature elevate, gas corrosivi, vibrazioni e elevati carichi meccanici. Durante il periodo dei primi motori a reazione (dal 1940 al 1970 circa), i requisiti di progettazione furono soddisfatti solo dallo sviluppo di nuove leghe. Ma i requisiti più severi dei sistemi di propulsione avanzati hanno guidato lo sviluppo di nuove leghe in grado di resistere a temperature superiori a 1.000 ° C (1.800 ° F) e le prestazioni strutturali di tali leghe sono state migliorate dagli sviluppi nei processi di fusione e solidificazione.

Fusione e solidificazione

Le leghe sono sostanze composte da due o più metalli o da un metallo e un non metallo che sono intimamente uniti, solitamente dissolvendosi l'uno con l'altro quando vengono fusi. Gli obiettivi principali della fusione sono la rimozione delle impurità e la miscelazione omogenea degli ingredienti leganti nel metallo base. Importanti progressi sono stati fatti con lo sviluppo di nuovi processi basati sulla fusione sotto vuoto (pressatura isostatica a caldo), rapida solidificazione e solidificazione direzionale.

Nella pressatura isostatica a caldo, le polveri preallestite sono imballate in un contenitore pieghevole a parete sottile, che viene posto in un vuoto ad alta temperatura per rimuovere le molecole di gas adsorbito. Viene quindi sigillato e messo in una pressa, dove è esposto a temperature e pressioni molto elevate. Lo stampo collassa e salda la polvere insieme nella forma desiderata.

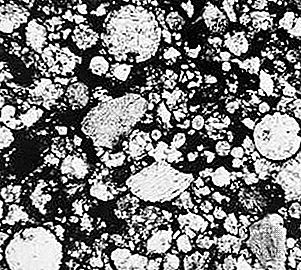

I metalli fusi raffreddati a velocità fino a un milione di gradi al secondo tendono a solidificarsi in una microstruttura relativamente omogenea, poiché non vi è tempo sufficiente per la granulazione e la crescita dei grani cristallini. Tali materiali omogenei tendono ad essere più forti dei tipici metalli "granulosi". Le velocità di raffreddamento rapide possono essere ottenute dal raffreddamento "splat", in cui le gocce fuse sono proiettate su una superficie fredda. Il riscaldamento e la solidificazione rapidi possono anche essere raggiunti facendo passare raggi laser ad alta potenza sulla superficie del materiale.

A differenza dei materiali compositi (vedi sotto i compositi), i metalli granulosi presentano proprietà sostanzialmente identiche in tutte le direzioni, quindi non possono essere adattate per adattarsi ai percorsi di carico previsti (ovvero sollecitazioni applicate in direzioni specifiche). Tuttavia, una tecnica chiamata solidificazione direzionale offre un certo grado di personalizzazione. In questo processo la temperatura dello stampo viene controllata con precisione per favorire la formazione di cristalli rigidi allineati mentre il metallo fuso si raffredda. Questi servono a rinforzare il componente nella direzione di allineamento nello stesso modo in cui le fibre rinforzano i materiali compositi.

Fabbricazione di leghe

Questi progressi nella lavorazione sono stati accompagnati dallo sviluppo di nuove "superleghe". Le superleghe sono leghe ad alta resistenza, spesso complesse, resistenti alle alte temperature e a forti sollecitazioni meccaniche e che presentano un'elevata stabilità superficiale. Sono comunemente classificati in tre categorie principali: a base di nichel, a base di cobalto e a base di ferro. Le superleghe a base di nichel predominano nella sezione turbina dei motori a reazione. Sebbene abbiano poca resistenza intrinseca all'ossidazione alle alte temperature, ottengono proprietà desiderabili attraverso l'aggiunta di cobalto, cromo, tungsteno, molibdeno, titanio, alluminio e niobio.

Le leghe di alluminio-litio sono più rigide e meno dense rispetto alle leghe di alluminio convenzionali. Sono anche "superplastiche", a causa della granulometria fine che ora può essere raggiunta nella lavorazione. Le leghe di questo gruppo sono appropriate per l'uso in componenti del motore esposti a temperature intermedie o alte; possono anche essere usati nelle pelli delle ali e del corpo.

Le leghe di titanio, modificate per resistere alle alte temperature, stanno vedendo un uso maggiore nei motori a turbina. Sono anche impiegati in aeromobili, principalmente per aerei militari ma in una certa misura anche per aerei commerciali.

![Storia della battaglia degli Stati Uniti del tribunale di Guilford [1781] Storia della battaglia degli Stati Uniti del tribunale di Guilford [1781]](https://images.thetopknowledge.com/img/world-history/7/battle-guilford-courthouse-united-states-history-1781.jpg)