Lavorazione del molibdeno, preparazione del minerale per l'uso in vari prodotti.

Il molibdeno (Mo) è un metallo bianco simile al platino con un punto di fusione di 2.610 ° C (4.730 ° F). Allo stato puro, è duro e duttile ed è caratterizzato da durezza moderata, elevata conducibilità termica, elevata resistenza alla corrosione e basso coefficiente di dilatazione. Se legato con altri metalli, il molibdeno favorisce la temprabilità e la tenacità, aumenta la resistenza alla trazione e alla resistenza al creep e generalmente promuove la durezza uniforme. Piccole quantità di molibdeno (pari o inferiore all'1%) migliorano significativamente la resistenza all'abrasione, le proprietà anticorrosive e la resistenza alle alte temperature e la tenacità del materiale della matrice. Il molibdeno è quindi un agente di aggiunta vitale nella produzione di acciai e superleghe non ferrose altamente sofisticate.

Poiché l'atomo di molibdeno ha lo stesso carattere di quello del tungsteno ma solo circa la metà del suo peso atomico e densità, sostituisce vantaggiosamente il tungsteno in acciai legati, consentendo di ottenere lo stesso effetto metallurgico con metà del metallo. Inoltre, due dei suoi anelli elettronici esterni sono incompleti; ciò gli consente di formare composti chimici in cui il metallo è di-, tri-, tetra-, penta- o hexa-valente, rendendo possibile un'ampia varietà di prodotti chimici a base di molibdeno. Questo è anche il fattore essenziale nelle sue notevoli proprietà catalitiche.

Storia

Sebbene il metallo fosse noto alle antiche culture e le sue forme minerali fossero confuse con la grafite e la galena del minerale di piombo per almeno 2000 anni, il molibdeno non fu scoperto e identificato formalmente fino al 1778, quando il chimico e farmacista svedese Carl Wilhelm Scheele produsse ossido di molibdeno attaccando la molibdenite polverizzata (MoS 2) con acido nitrico concentrato e quindi facendo evaporare il residuo a secchezza. Su suggerimento di Scheele, un altro chimico svedese, Peter Jacob Hjelm, produsse il primo molibdeno metallico nel 1781 riscaldando una pasta preparata con ossido di molibdeno e olio di semi di lino ad alte temperature in un crogiolo. Durante il diciannovesimo secolo, il chimico tedesco Bucholtz e lo svedese Jöns Jacob Berzelius esplorarono sistematicamente la complessa chimica del molibdeno, ma fu solo nel 1895 che un chimico francese, Henri Moissan, produsse il primo metallo molibdeno chimicamente puro (99,98 percento) riducendo esso con carbone in un forno elettrico, rendendo così possibile condurre ricerche scientifiche e metallurgiche sul metallo e le sue leghe.

Nel 1894 un produttore di armi francese, Schneider SA, introdusse il molibdeno nelle armature nelle sue opere a Le Creusot. Nel 1900 due ingegneri americani, FW Taylor e P. White, presentarono i primi acciai ad alta velocità a base di molibdeno all'Exposition Universelle di Parigi. Allo stesso tempo, Marie Curie in Francia e JA Mathews negli Stati Uniti hanno usato il molibdeno per preparare magneti permanenti. Ma non è stato fino a quando la prima guerra mondiale ha provocato gravi carenze di tungsteno che il molibdeno è stato utilizzato su vasta scala per fabbricare armi, armature e altri materiali militari. Negli anni 1920, le leghe contenenti molibdeno hanno avuto le loro prime applicazioni in tempo di pace, inizialmente nella produzione automobilistica e poi in acciaio inossidabile. Nel decennio successivo ottennero l'accettazione negli acciai ad alta velocità e dopo la seconda guerra mondiale furono utilizzati nell'aviazione, in particolare nei motori a reazione, che dovevano resistere a temperature di esercizio elevate. Più tardi, il loro uso si estese ai missili. Oltre agli acciai legati, il molibdeno viene utilizzato in superleghe, prodotti chimici, catalizzatori e lubrificanti.

minerali

L'unico minerale commercialmente praticabile nella produzione di molibdeno è il suo bisolfuro (MoS 2), presente nella molibdite. Quasi tutti i minerali vengono recuperati dai depositi disseminati di porfido. Questi sono depositi di molibdeno primari o depositi complessi di rame-molibdeno da cui viene recuperato il molibdeno come coprodotto o sottoprodotto. I depositi primari, contenenti tra lo 0,1 e lo 0,5 percento di molibdeno, sono ampi. Anche i porfidi di rame sono depositi molto grandi, ma il loro contenuto di molibdeno varia tra 0,005 e 0,05 percento. Circa il 40 percento del molibdeno proviene da miniere primarie, mentre l'altro 60 percento è un sottoprodotto del rame (o, in alcuni casi, del tungsteno).

Circa il 64 percento delle risorse recuperabili si trova in Nord America, con gli Stati Uniti che ne rappresentano i due terzi. Un altro 25 percento si trova in Sud America e il saldo si trova principalmente in Russia, Kazakistan, Cina, Iran e Filippine. Europa, Africa e Australia sono molto povere di minerali di molibdeno. I maggiori produttori di molibdeno comprendono Cina, Stati Uniti, Cile, Perù, Messico e Canada.

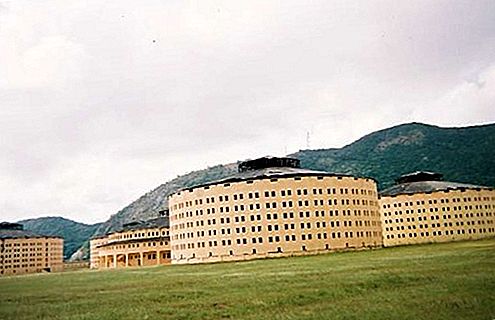

Estrazione e concentrazione

I porfidi di molibdeno e rame-molibdeno sono estratti a cielo aperto o con metodi sotterranei. Una volta che il minerale è stato frantumato e macinato, i minerali metallici vengono quindi separati dai minerali ganga (o il molibdeno e il rame l'uno dall'altro) mediante processi di flottazione, utilizzando un'ampia varietà di reagenti. I concentrati contengono tra l'85 e il 92 percento di MoS 2 e piccole quantità di rame (inferiore allo 0,5 percento) se il molibdeno viene recuperato come sottoprodotto del rame.

Estrazione e raffinazione

Ossido molibdico tecnico

Per raggiungere la sua destinazione commerciale, circa il 97 percento di MoS 2 deve essere convertito in ossido molibdico tecnico (85–90 percento MoO 3). Tale conversione viene quasi universalmente eseguita in forni a focolare multiplo di tipo Nichols-Herreshoff, in cui il concentrato di molibdite viene alimentato dall'alto contro una corrente di aria calda e gas soffiati dal basso. Ogni focolare ha quattro bracci raffreddati ad aria ruotati da un albero raffreddato ad aria; le braccia sono dotate di lame rotanti che raccolgono materiale all'esterno o al centro del girarrosto, dove il materiale scende al focolare successivo. Nel primo focolare, il concentrato viene preriscaldato e i reagenti di flottazione si accendono, iniziando la trasformazione di MoS 2 in MoO 3. Questa reazione esotermica, che continua e si intensifica nei seguenti focolari, è controllata dalla regolazione dell'ossigeno e dagli spruzzi d'acqua che raffreddano il forno quando necessario. La temperatura non deve superare i 650 ° C (1.200 ° F), il punto in cui il MoO 3 sublima o vaporizza direttamente dallo stato solido. Il processo termina quando il contenuto di zolfo dei calcini scende al di sotto dello 0,1 percento.

Ossido molibdico chimicamente puro

L'ossido molibdico tecnico viene trasformato in bricchette che vengono alimentate direttamente nei forni per produrre acciai legati e altri prodotti di fonderia. Sono anche usati per produrre ferromolibdeno (vedi sotto), ma se si desiderano prodotti a base di molibdeno più purificati, come prodotti chimici al molibdeno o molibdeno metallico, il MoO 3 tecnico deve essere raffinato al MoO 3 chimicamente puro mediante sublimazione. Questo viene eseguito in storte elettriche a temperature comprese tra 1.200 e 1.250 ° C (2.200 e 2.300 ° F). I forni sono costituiti da tubi di quarzo avvolti con elementi riscaldanti in filo di molibdeno, che sono protetti dall'ossidazione da una miscela di pasta refrattaria e carbone di legna. I tubi sono inclinati di 20 ° rispetto all'orizzontale e ruotati. I vapori sublimati vengono spazzati via dai tubi per via aerea e raccolti da cappe che portano a sacchetti filtro. Vengono raccolte due frazioni separate. Il primo corrisponde alla vaporizzazione del 2-3% iniziale della carica e contiene la maggior parte delle impurità volatili. L'ultima frazione è il puro MoO 3. Questo deve essere puro al 99,95 percento per essere adatto alla produzione di molibdato di ammonio (ADM) e molibdato di sodio, che sono materiali di partenza per tutti i tipi di sostanze chimiche al molibdeno. Questi composti sono ottenuti facendo reagire il MoO 3 chimicamente puro con ammoniaca acquosa o idrossido di sodio. L'ammonio molibdato, sotto forma di cristalli bianchi, analizza dall'81 all'83% di MoO 3 o dal 54 al 55% di molibdeno. È solubile in acqua e viene utilizzato per la preparazione di sostanze chimiche e catalizzatori al molibdeno e polvere di molibdeno metallico.

Metallo molibdeno

La produzione di molibdeno metallico da MoO 3 puro o ADM viene effettuata in tubi riscaldati elettricamente o forni a muffola, in cui l'idrogeno viene introdotto come controcorrente contro l'alimentazione. Di solito ci sono due fasi in cui il MoO 3 o ADM viene prima ridotto a un biossido e poi a una polvere di metallo. Le due fasi possono essere eseguite in due forni diversi con raffreddamento in mezzo, oppure può essere impiegato un forno a due zone. (A volte, viene utilizzato un processo a tre stadi a partire da una bassa temperatura di 400 ° C, o 750 ° F, per evitare una reazione incontrollata e prevenire la sinterizzazione.) Nel processo a due stadi, due forni a muffola lunga con molibdeno- elementi riscaldanti a filo possono essere utilizzati. La prima riduzione viene effettuata in "barche" di acciaio dolce contenenti da 5 a 7 chilogrammi (da 10 a 15 libbre) di ossido, che vengono alimentate ad intervalli di 30 minuti. La temperatura del forno è di 600–700 ° C (1.100–1.300 ° F). Il prodotto della prima fornace viene frantumato e alimentato alla stessa velocità in barche di nichel in una seconda fornace che opera a 1.000–1.100 ° C (1.800–2.000 ° F), dopo di che viene schermata la polvere di metallo. La polvere più pura, contenente molibdeno al 99,95 percento, si ottiene per riduzione dell'ADM.

A causa del suo punto di fusione estremamente elevato, il molibdeno non può essere fuso in lingotti di alta qualità mediante processi convenzionali. Tuttavia, può essere facilmente sciolto in un arco elettrico. In uno di questi processi, sviluppato da Parke e Ham, la polvere di molibdeno viene continuamente pressata in un'asta, che viene parzialmente sinterizzata dalla resistenza elettrica e fusa all'estremità in un arco elettrico. Il molibdeno fuso viene disossidato dal carbonio aggiunto alla polvere ed è fuso in uno stampo di rame raffreddato ad acqua.