Lavorazione del niobio, preparazione del minerale di niobio per l'uso in vari prodotti.

Il niobio (Nb) ha una struttura cristallina cubica (bcc) centrata sul corpo e un punto di fusione di 2.468 ° C (4.474 ° F). Dei metalli refrattari, ha la densità più bassa e la migliore lavorabilità; per questo motivo, le leghe a base di niobio sono spesso utilizzate nelle applicazioni aerospaziali. A causa del suo effetto rinforzante a temperature elevate, il suo principale uso commerciale è come additivo negli acciai e nelle superleghe. Le leghe di niobio-titanio e niobio-stagno sono utilizzate come materiali superconduttori.

Storia

Il niobio fu scoperto nel 1801 da un chimico inglese, Charles Hatchett. Poiché il campione minerale di Hatchett proveniva dal New England, lo chiamò columbium (Cb), dopo Columbia, un altro nome per l'America. Nel 1844 Heinrich Rose, un chimico tedesco, annunciò la sua scoperta di un elemento che chiamò niobio, dopo Niobe, la mitica figlia di Tantalo (che a sua volta diede il suo nome al tantalio, al quale il niobio è spesso associato ai minerali). Successivamente il niobio fu dimostrato di essere lo stesso elemento del columbio, e il niobio fu accettato come nome ufficiale dall'Unione Internazionale di Chimica Pura e Applicata nel 1950.

Nel 1905 W. von Bolton, un chimico tedesco, riuscì a produrre niobio in uno stato puro e duttile. Il niobio fu aggiunto per la prima volta all'acciaio per utensili intorno al 1925 e fu usato per la prima volta per stabilizzare l'acciaio inossidabile austenitico nel 1933. L'interesse per l'aggiunta di niobio all'acciaio a bassa lega (HSLA) ad alta resistenza può essere ricondotto al lavoro nel 1939 di FM Becket e R. Franks, che ha dimostrato che il rafforzamento del niobio riduceva la dipendenza dagli indurenti convenzionali come carbonio, manganese, cromo e molibdeno, migliorando così la saldabilità. Nel 1958 Norman F. Tisdale della Molybdenum Corporation of America ha aggiunto lo 0,01-0,034% di niobio all'acciaio al carbonio come raffinatore di grano per migliorare la tenacità. Lo sviluppo di leghe a base di niobio per applicazioni aerospaziali iniziò alla fine degli anni '50.

minerali

Il niobio si presenta principalmente come ossido e ha una forte coerenza geochimica con il tantalio. I principali minerali di niobio sono pirocloro [(Na, Ca) 2 Nb 2 O 6 F] e columbite [(Fe, Mn) (Nb, Ta) 2 O 6], costituiti da niobato, tantalato, ferro e manganese. Il pirocloro si presenta di solito nelle carbonatiti e nella pegmatite derivata da rocce alcaline, comunemente in associazione con zirconio, titanio, torio, uranio e minerali delle terre rare. La colombite si trova normalmente nella pegmatite e nella biotite intrusive e nei graniti alcalini. Tuttavia, poiché la maggior parte di tali depositi sono piccoli e distribuiti in modo irregolare, di solito vengono estratti come sottoprodotto di altri metalli.

Esistono grandi miniere di pirocloro negli stati brasiliani di Minas Gerais e Goiás ea Saint Honoré, Quebec, Canada. Grandi depositi di columbite si trovano in Nigeria e Congo (Kinshasa); inoltre, i concentrati di columbite sono ottenuti come sottoprodotti dell'estrazione dello stagno in Nigeria.

Estrazione mineraria e concentrazione

A causa della natura alterata e decomposta del materiale di carico e minerale, i depositi brasiliani vengono estratti con il metodo a cielo aperto. Il minerale viene generalmente diviso in blocchi ed elaborato mediante strappo, bulldozing, caricamento e trasporto. L'estrazione in Quebec segue metodi sotterranei.

La concentrazione del minerale viene ottenuta mediante frantumazione e macinazione, separazione magnetica per rimuovere la magnetite, quindi desalinizzazione e separazione di galleggiamento.

Estrazione e raffinazione

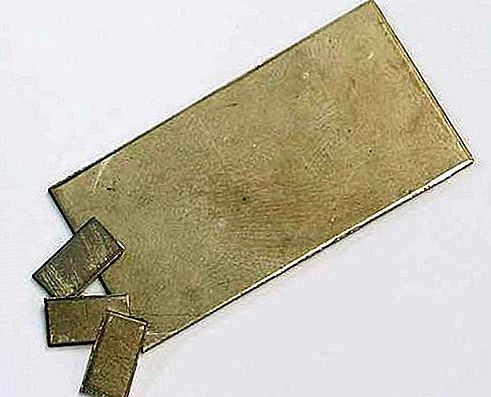

Ferroniobio

I concentrati di pirocloro sono comunemente ridotti a ferroniobio attraverso un processo alluminotermico. In questo processo, il concentrato viene miscelato con ematite (un minerale di ferro), polvere di alluminio e piccole quantità di flussi di fluorite e calce in un miscelatore rotante e quindi scaricato in contenitori di acciaio rivestiti con mattoni refrattari di magnesite. Qui la carica viene posta in fosse circolari concave costituite da una miscela di calce, fluorite e sabbia silicea e la riduzione viene avviata dall'accensione di una miscela di polvere di alluminio e cloruro di sodio o perossido di bario. La reazione esotermica dura circa 15-30 minuti e la temperatura raggiunge circa 2.400 ° C (4.350 ° F). La maggior parte delle impurità ganga del concentrato, compresi tutti gli ossidi di torio e uranio, entrano nelle scorie fuse. Al termine della reazione, le scorie vengono rimosse e la nave viene sollevata, lasciando solidificare il metallo nella sabbia. La lega di ferroniobio viene quindi frantumata a granulometrie di 10 millimetri (circa tre ottavi di pollice) per la commercializzazione. Il contenuto di questa lega è il 62–69 percento di niobio, il 29-30 percento di ferro, il 2 percento di silicio e l'1–3 percento di alluminio.