Motore a turbina a gas, qualsiasi motore a combustione interna che impiega un gas come fluido di lavoro utilizzato per girare una turbina. Il termine è anche convenzionalmente usato per descrivere un motore a combustione interna completo costituito da almeno un compressore, una camera di combustione e una turbina.

Caratteristiche generali

Lavoro utile o spinta propulsiva possono essere ottenuti da un motore a turbina a gas. Può guidare un generatore, una pompa o un'elica o, nel caso di un motore aeronautico a getto puro, sviluppare una spinta accelerando il flusso di scarico della turbina attraverso un ugello. Grandi quantità di potenza possono essere prodotte da un tale motore che, per la stessa potenza, è molto più piccolo e leggero di un motore a combustione interna alternativo. I motori alternativi dipendono dal movimento su e giù di un pistone, che deve quindi essere convertito in movimento rotatorio da una disposizione dell'albero a gomiti, mentre una turbina a gas fornisce direttamente la potenza dell'albero rotante. Sebbene concettualmente il motore a turbina a gas sia un dispositivo semplice, i componenti di un'unità efficiente devono essere attentamente progettati e realizzati con materiali costosi a causa delle alte temperature e delle sollecitazioni incontrate durante il funzionamento. Pertanto, le installazioni di motori a turbina a gas sono generalmente limitate a unità di grandi dimensioni in cui diventano convenienti.

Cicli di motore a turbina a gas

Motore a turbina a gas a ciclo aperto idealizzato

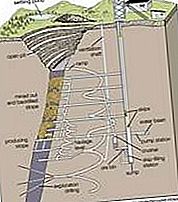

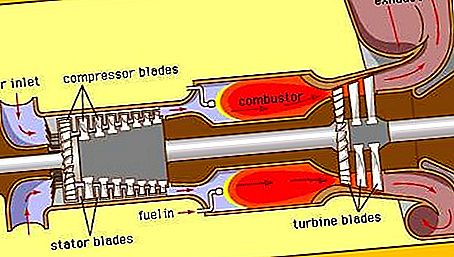

La maggior parte delle turbine a gas opera su un ciclo aperto in cui l'aria viene prelevata dall'atmosfera, compressa in un compressore a flusso assiale e centrifugo e quindi immessa in una camera di combustione. Qui, il carburante viene aggiunto e bruciato a una pressione essenzialmente costante con una porzione dell'aria. L'aria compressa aggiuntiva, che viene bypassata intorno alla sezione di combustione e quindi miscelata con i gas di combustione molto caldi, è necessaria per mantenere la temperatura di uscita della camera di combustione (in effetti, l'ingresso della turbina) sufficientemente bassa da consentire alla turbina di funzionare continuamente. Se l'unità deve produrre la potenza dell'albero, i prodotti della combustione (principalmente aria) vengono espansi nella turbina alla pressione atmosferica. La maggior parte della potenza della turbina è necessaria per far funzionare il compressore; è disponibile solo il resto per fornire il lavoro dell'albero a un generatore, una pompa o un altro dispositivo. In un motore a reazione la turbina è progettata per fornire la potenza sufficiente per azionare il compressore e i dispositivi ausiliari. Il flusso di gas lascia quindi la turbina a una pressione intermedia (sopra la pressione atmosferica locale) e viene alimentata attraverso un ugello per produrre spinta.

Un motore a turbina a gas idealizzato che funziona senza perdite in questo semplice ciclo di Brayton è considerato per primo. Se, ad esempio, l'aria entra nel compressore a 15 ° C e alla pressione atmosferica e viene compressa a un megapascal, assorbe il calore dal carburante a una pressione costante fino a quando la temperatura raggiunge 1.100 ° C prima dell'espansione attraverso la turbina di nuovo in atmosfera pressione. Questa unità idealizzata richiederebbe una potenza della turbina di 1,68 chilowatt per ogni chilowatt di potenza utile con 0,68 chilowatt assorbiti per azionare il compressore. L'efficienza termica dell'unità (lavoro netto prodotto diviso per l'energia aggiunta attraverso il combustibile) sarebbe del 48 percento.

Prestazioni reali a ciclo aperto semplici

Se per un'unità che opera tra gli stessi limiti di pressione e temperatura il compressore e la turbina sono efficienti solo per l'80 percento (vale a dire, il lavoro di un compressore ideale è pari a 0,8 volte il lavoro effettivo, mentre la potenza effettiva della turbina è 0,8 volte la potenza ideale), la situazione cambia drasticamente anche se tutti gli altri componenti rimangono ideali. Per ogni chilowatt di potenza netta prodotta, la turbina deve ora produrre 2,71 chilowatt mentre il lavoro del compressore diventa 1,71 chilowatt. L'efficienza termica scende al 25,9 percento. Ciò dimostra l'importanza di compressori e turbine ad alta efficienza. Storicamente è stata la difficoltà di progettare compressori efficienti, ancor più che turbine efficienti, che ha ritardato lo sviluppo del motore a turbina a gas. Le unità moderne possono avere efficienze del compressore dell'86–88 percento e efficienze della turbina dell'88–90 percento in condizioni di progetto.

L'efficienza e la potenza erogata possono essere aumentate aumentando la temperatura di ingresso della turbina. Tuttavia, tutti i materiali perdono resistenza a temperature molto elevate e poiché le pale della turbina viaggiano a velocità elevate e sono soggette a forti sollecitazioni centrifughe, le temperature di ingresso della turbina superiori a 1.100 ° C richiedono un raffreddamento speciale delle pale. Si può dimostrare che per ogni massima temperatura di ingresso della turbina esiste anche un rapporto di pressione ottimale. Le moderne turbine a gas per aeromobili con raffreddamento della pala funzionano a temperature di ingresso della turbina superiori a 1.370 ° C e con rapporti di pressione di circa 30: 1.