Lavorazione del magnesio, preparazione del minerale di magnesio per l'uso in vari prodotti.

Il magnesio (Mg) è un metallo bianco argenteo che ha un aspetto simile all'alluminio ma pesa un terzo in meno. Con una densità di soli 1,738 grammi per centimetro cubo, è il metallo strutturale più leggero che si conosca. Ha una struttura cristallina esagonale compatta (hcp), quindi, come la maggior parte dei metalli di questa struttura, manca di duttilità quando viene lavorato a temperature più basse. Inoltre, nella sua forma pura, manca di resistenza sufficiente per la maggior parte delle applicazioni strutturali. Tuttavia, l'aggiunta di elementi leganti migliora le sue proprietà a tal punto che sia le leghe di magnesio fuso che quelle lavorate sono ampiamente utilizzate, in particolare dove sono importanti la leggerezza e l'elevata resistenza.

Il magnesio è fortemente reattivo con l'ossigeno ad alte temperature; sopra i 645 ° C (1.190 ° F) in aria secca, brucia con una luce bianca brillante e calore intenso. Per questo motivo, le polveri di magnesio sono utilizzate nella pirotecnica. A temperatura ambiente, sulla superficie del metallo si forma un film stabile di idrossido di magnesio insolubile in acqua, che lo protegge dalla corrosione nella maggior parte delle atmosfere. Essendo un forte reagente che forma composti stabili con cloro, ossigeno e zolfo, il magnesio ha diverse applicazioni metallurgiche, come nella produzione di titanio dal tetracloruro di titanio e nella desolforazione del ferro di altoforno. La sua reattività chimica è evidente anche nei composti di magnesio che hanno un'ampia applicazione nell'industria, nella medicina e nell'agricoltura.

Storia

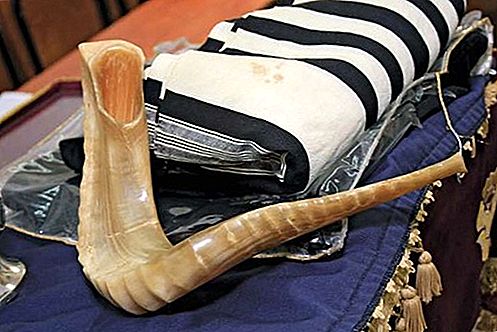

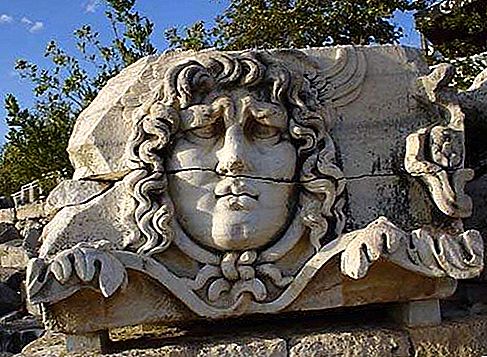

Il magnesio prende il nome dalla magnesite, un minerale carbonato di magnesio, e si dice che questo minerale a sua volta deve il suo nome ai depositi di magnesite trovati in Magnesia, un distretto dell'antica regione greca della Tessaglia. Si dice che il chimico britannico Humphry Davy abbia prodotto un amalgama di magnesio nel 1808 elettrolizzando il solfato di magnesio umido, usando mercurio come catodo. Il primo magnesio metallico, tuttavia, fu prodotto nel 1828 dallo scienziato francese A.-A.-B. Bussy. Il suo lavoro prevedeva la riduzione del cloruro di magnesio fuso mediante potassio metallico. Nel 1833 lo scienziato inglese Michael Faraday fu il primo a produrre magnesio per elettrolisi del cloruro di magnesio fuso. I suoi esperimenti furono ripetuti dal chimico tedesco Robert Bunsen.

La prima produzione industriale di successo fu iniziata in Germania nel 1886 da Aluminium e Magnesiumfabrik Hemelingen, sulla base dell'elettrolisi della carnallite fusa. Hemelingen divenne in seguito parte del complesso industriale IG Farbenindustrie, che negli anni '20 e '30 sviluppò un processo per produrre grandi quantità di cloruro di magnesio fuso ed essenzialmente privo di acqua (ora noto come processo IG Farben) e la tecnologia per elettrolizzare questo prodotto in magnesio e cloro. Altri contributi di IG Farben sono stati lo sviluppo di numerose leghe colate e malleabili, flussi di raffinazione e protezione, prodotti in magnesio lavorato e un vasto numero di applicazioni aeronautiche e automobilistiche. Durante la seconda guerra mondiale la Dow Chemical Company degli Stati Uniti e il magnesio Elektron Limited del Regno Unito iniziarono la riduzione elettrolitica del magnesio dall'acqua di mare pompata dalla baia di Galveston, in Texas, e dal Mare del Nord ad Hartlepool, in Inghilterra. Allo stesso tempo, in Ontario, in Canada, è stato introdotto il processo di LM Pidgeon di riduzione termica dell'ossido di magnesio con silicio in storte alimentate esternamente.

Dopo la guerra, le applicazioni militari persero importanza. Dow Chemical ha ampliato i mercati civili sviluppando prodotti lavorati, tecnologia di fotoincisione e sistemi di trattamento delle superfici. L'estrazione è rimasta basata sull'elettrolisi e sulla riduzione termica. A questi processi sono stati apportati perfezionamenti come il riscaldamento interno delle storte (il processo Magnetherm, introdotto in Francia nel 1961), l'estrazione da prill di cloruro di magnesio disidratato (introdotto dalla società norvegese Norsk Hydro nel 1974) e miglioramenti nella tecnologia delle celle elettrolitiche da circa 1970.

A partire dal 2019, la Cina ha prodotto circa l'85 percento del magnesio del mondo e Russia, Kazakistan, Israele e Brasile hanno prodotto gran parte del resto.

Minerali e materie prime

L'ottavo elemento più abbondante in natura, il magnesio costituisce il 2,4 per cento della crosta terrestre. A causa della sua forte reattività, non si verifica nello stato nativo, ma piuttosto si trova in un'ampia varietà di composti nell'acqua di mare, nelle salamoie e nelle rocce.

Tra i minerali minerali, i più comuni sono i carbonati dolomiti (un composto di magnesio e carbonati di calcio, MgCO 3 · CaCO 3) e magnesite (carbonato di magnesio, MgCO 3). Meno comuni sono la brucite minerale idrossido, Mg (OH) 2 e la carnallite minerale alogenuro (un composto di magnesio e cloruri di potassio e acqua, MgCl 2 · KCl · 6H 2 O).

Il cloruro di magnesio è recuperabile da salamoie presenti in natura come il Gran Lago Salato (in genere contenente 1,1 percento in peso di magnesio) e il Mar Morto (3,4 percento), ma di gran lunga la più grande fonte sono gli oceani del mondo. Sebbene l'acqua di mare sia solo circa lo 0,13 percento di magnesio, rappresenta una fonte quasi inesauribile.

Estrazione e concentrazione

Sia la dolomite che la magnesite sono estratte e concentrate con metodi convenzionali. La carnallite viene scavata come minerale o separata da altri composti salini che vengono portati in superficie mediante estrazione di soluzioni. Le salamoie naturali contenenti magnesio sono concentrate in grandi stagni per evaporazione solare.

Estrazione e raffinazione

Forte reagente chimico, il magnesio forma composti stabili e reagisce con ossigeno e cloro sia allo stato liquido che gassoso. Ciò significa che l'estrazione del metallo dalle materie prime è un processo ad alta intensità energetica che richiede tecnologie ben calibrate. La produzione commerciale segue due metodi completamente diversi: elettrolisi del cloruro di magnesio o riduzione termica dell'ossido di magnesio attraverso il processo Pidgeon. Una volta l'elettrolisi rappresentava circa il 75 percento della produzione mondiale di magnesio. All'inizio del 21 ° secolo, tuttavia, quando la Cina è emersa come il principale produttore mondiale di magnesio, il basso costo del lavoro e dell'energia ha permesso al processo Pidgeon di essere economicamente sostenibile nonostante fosse meno efficiente dell'elettrolisi.

Elettrolisi

I processi elettrolitici consistono in due fasi: la preparazione di una materia prima contenente cloruro di magnesio e la dissociazione di questo composto in metallo magnesio e gas di cloro nelle cellule elettrolitiche.

Nei processi industriali, i mangimi cellulari sono costituiti da vari sali fusi contenenti cloruro di magnesio anidro (essenzialmente privo di acqua), cloruro di magnesio parzialmente disidratato o carnallite anidra. Al fine di evitare le impurità presenti nei minerali di carnallite, la carnallite artificiale disidratata viene prodotta mediante cristallizzazione controllata da soluzioni riscaldate contenenti magnesio e potassio. Il cloruro di magnesio parzialmente disidratato può essere ottenuto con il processo Dow, in cui l'acqua di mare viene miscelata in un flocculatore con dolomite reattiva leggermente bruciata. Un idrossido di magnesio insolubile precipita sul fondo di un serbatoio di sedimentazione, da cui viene pompato come una sospensione, filtrato, convertito in cloruro di magnesio per reazione con acido cloridrico ed essiccato in una serie di passaggi di evaporazione al 25% di contenuto d'acqua. La disidratazione finale avviene durante la fusione.

Il cloruro di magnesio anidro è prodotto con due metodi principali: disidratazione delle salamoie di cloruro di magnesio o clorazione di ossido di magnesio. In quest'ultimo metodo, esemplificato dal processo IG Farben, la dolomite leggermente bruciata viene miscelata con acqua di mare in un flocculatore, dove l'idrossido di magnesio viene fatto precipitare, filtrato e calcinato in ossido di magnesio. Questo viene miscelato con carbone, formato in globuli con l'aggiunta di soluzione di cloruro di magnesio ed essiccato. I globuli vengono caricati in un cloratore, una fornace ad albero rivestita di mattoni in cui vengono riscaldati da elettrodi di carbonio a circa 1.000–1.200 ° C (1.800–2.200 ° F). Il gas di cloro introdotto attraverso gli oblò nella fornace reagisce con l'ossido di magnesio per produrre cloruro di magnesio fuso, che viene intercettato ad intervalli e inviato alle celle elettrolitiche.

La disidratazione delle salamoie di magnesio viene condotta in più fasi. Nel processo Norsk Hydro, le impurità vengono prima rimosse mediante precipitazione e filtraggio. La salamoia purificata, che contiene circa l'8,5 percento di magnesio, viene concentrata per evaporazione al 14 percento e convertita in particolato in una torre di prilling. Questo prodotto viene ulteriormente essiccato a particelle prive di acqua e trasportato alle cellule elettrolitiche.

Le celle elettrolitiche sono essenzialmente vasi rivestiti di mattoni dotati di più catodi d'acciaio e anodi di grafite. Questi sono montati verticalmente attraverso il cappuccio cellulare e parzialmente sommersi in un elettrolita di sale fuso composto da cloruri alcalini a cui viene aggiunto il cloruro di magnesio prodotto nei processi sopra descritti in concentrazioni dal 6 al 18 percento. La reazione di base è:

Le temperature operative variano da 680 a 750 ° C (da 1.260 a 1.380 ° F). Il consumo di energia è di 12-18 chilowattora per chilogrammo di magnesio prodotto. Il cloro e altri gas vengono generati negli anodi di grafite e il metallo fuso di magnesio galleggia nella parte superiore del bagno salino, dove viene raccolto. Il cloro può essere riutilizzato nel processo di disidratazione.

Riduzione termica

Nella produzione termica, la dolomite viene calcinata in ossido di magnesio (MgO) e calce (CaO) e questi sono ridotti dal silicio (Si), producendo gas di magnesio e una scoria di silicato di calcio. La reazione di base, è endotermico, cioè il calore deve essere applicato per avviarlo e sostenerlo. Con il magnesio che raggiunge una pressione di vapore di 100 kilopascal (1 atmosfera) a 1.800 ° C (3.270 ° F), il fabbisogno di calore può essere piuttosto elevato. Al fine di abbassare le temperature di reazione, i processi industriali operano sotto vuoto. Esistono tre metodi principali, che differiscono per il loro modo di fornire calore. Nel processo Pidgeon, la dolomite macinata e calcinata viene miscelata con ferrosilicio finemente macinato, bricchettata e caricata in storte cilindriche di acciaio al nichel-cromo. Numerose storte sono installate orizzontalmente in una fornace a gasolio o gas, con i loro coperchi e i sistemi di condensatori collegati che si estendono fuori dalla fornace. Dopo un ciclo di reazione a una temperatura di 1.200 ° C (2.200 ° F) e sotto una pressione ridotta di 13 pascal, i cristalli di magnesio (chiamati corone) vengono rimossi dai condensatori, le scorie vengono evacuate come solido e la storta viene ricaricata. Nel processo di Bolzano, le bricchette di dolomite-ferrosilicio sono impilate su uno speciale sistema di supporto della carica attraverso il quale viene condotto il riscaldamento elettrico interno alla carica. Una reazione completa dura da 20 a 24 ore a 1.200 ° C al di sotto di 400 pascal.

Le scorie di silicato bicalcico prodotte dai suddetti processi hanno un punto di fusione di circa 2.000 ° C (3.600 ° F) ed è quindi presente come solido, ma, aggiungendo alla carica allumina (ossido di alluminio, Al 2 O 3), il il punto di fusione può essere ridotto a 1.550–1.600 ° C (2.825–2.900 ° F). Questa tecnica, utilizzata nel processo Magnetherm, ha il vantaggio che le scorie liquide possono essere riscaldate direttamente dalla corrente elettrica attraverso un elettrodo di rame raffreddato ad acqua. La reazione di riduzione si verifica a una temperatura di 1.600 ° C e 400–670 pascal. Il magnesio vaporizzato viene condensato in un sistema separato attaccato al reattore e le scorie fuse e il ferrosilicio vengono tappati a intervalli.